PANORAMA DESALENTADOR

Durante los últimos años, uno de los grandes desafíos que la industria minera ha debido enfrentar, no siempre con éxito, es la dificultad en el cumplimiento de las metas anuales de producción. Según la experiencia de GEM, y tomando como referencia una muestra de distintas operaciones mineras en años recientes, en promedio las faenas han producido solo el 92,5% de la producción anual comprometida. Al no cumplirse el compromiso se retrasa todo el plan minero y se posterga la extracción del commodity mineral, disminuyendo así el Valor Actual Neto (VAN) de la operación y causando pérdidas millonarias cada año.

Las razones de este no cumplimiento pueden ser variadas, pero en general se pueden clasificar en cuatro grupos principales: el establecimiento de metas poco factibles de cumplir, una mala ejecución operacional del plan minero, una planificación minera deficiente o sesgada, y la materialización de riesgos no previstos. El presente análisis asume que las metas establecidas son factibles, que la ejecución operacional del plan es adecuada, y que la planificación minera se realiza de manera insesgada (aunque en la experiencia de GEM este no necesariamente es el caso). Así, el análisis se concentra en una de las razones más comunes e importantes por las que los compromisos productivos no se cumplen: la materialización de riesgos relevantes en el transcurso de la vida de la operación que no son tomados en cuenta al momento de generar el plan minero.

La planificación minera tradicional requiere la generación de pronósticos y estimaciones para muchas variables relevantes que se usan como inputs determinísticos del plan, tales como precios de commodities e insumos, leyes, recuperaciones, disponibilidades de equipos, etc., sin embargo, esto no es correcto. Muchos de estos parámetros son variables y no se puede predecir con certeza el valor que finalmente tomarán en la realidad, por lo tanto cualquier valor determinístico usado en la planificación tiene una muy baja probabilidad de ocurrir (de hecho, muchas veces dicha probabilidad es cero). Si estos parámetros son subestimados o sobreestimados pueden tener un efecto negativo significativo en el plan minero, afectando directamente el resultado de producción. Para hacer frente a este problema la industria minera está empezando desde hace ya algunos años a utilizar Análisis de Riesgos, una metodología que ha demostrado ser de utilidad en otras industrias.

UN POCO DE HISTORIA

En la última década se ha comenzado a utilizar el proceso de Análisis de Riesgos como complemento a la planificación minero-metalúrgica para estudiar el comportamiento de los planes generados, pero mayoritariamente de manera cualitativa (por ejemplo usando métodos como HAZOP). Sin embargo, la aplicación del Análisis de Riesgos cuantitativo en la planificación minera ha comenzado a utilizarse solo en los últimos años, particularmente como resultado de precios de commodities más volátiles y condiciones de operación más desafiantes debido precisamente al incentivo a producir más causado por precios de commodities más altos. Aun cuando ambas situaciones podrían revertirse en el futuro, es esperable (y recomendable) que el Análisis de Riesgos siga utilizándose debido a su aporte de valor a la industria. Entre otras ventajas, el Análisis de Riesgos cuantitativo de planes mineros se utiliza para justificar inversiones que aumenten la producción, fijar compromisos productivos con un nivel aceptable de confianza, y seleccionar entre distintos planes no solo en base a su VAN sino que también a su nivel de riesgo.

Desde su fundación, GEM se ha convertido en la empresa especialista en Análisis de Riesgos en la industria minera en Chile, apoyando a numerosas empresas mineras a incorporar este proceso en la evaluación de sus planes mineros y proyectos. La metodología utilizada por GEM se basa en la norma internacional ISO 31.000, y consta de 3 etapas:

• Identificación de incertidumbres: Se realiza un levantamiento de todos los riesgos que pueden afectar en gran medida al plan minero. Luego se les asigna una frecuencia y magnitud, para luego filtrar aquellos más importantes.

• Cuantificación de incertidumbres relevantes: Las incertidumbres identificadas como relevantes se modelan a través de distribuciones de probabilidad o procesos estocásticos para representar su variabilidad. Este proceso conlleva una investigación de datos históricos y el uso de herramientas estadísticas (cuantificación objetiva), o el uso de juicio experto (cuantificación subjetiva).

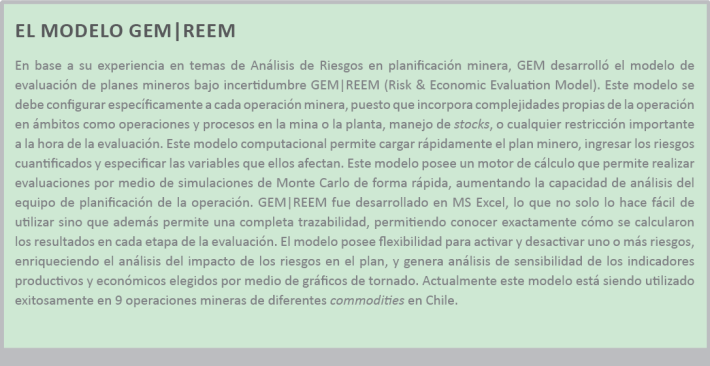

• Evaluación de riesgos: Una vez que los riesgos son modelados, se incorporan en el plan minero y se evalúa su impacto por medio de un modelo de evaluación que realiza una simulación de Monte Carlo. GEM utiliza el modelo propio GEM|REEM para realizar esta etapa.

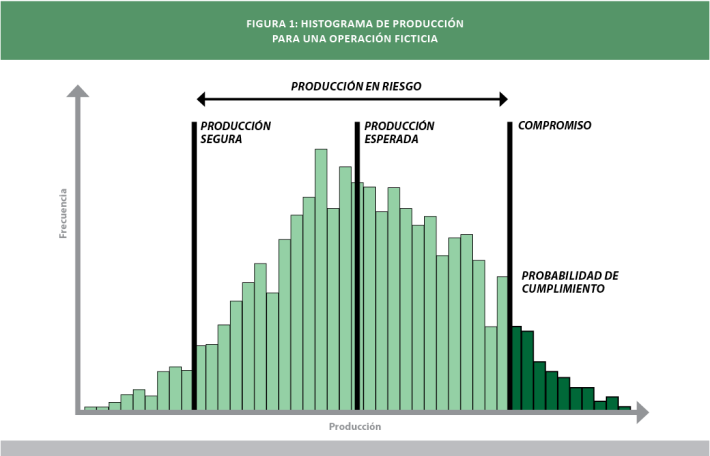

Como resultado de la tercera etapa del proceso se obtienen varios estadísticos importantes para el plan minero, como el valor esperado de la producción, la producción segura a un cierto nivel de confianza (GEM normalmente utiliza el 95%), la producción en riesgo (la diferencia entre el compromiso productivo y la producción segura), y la probabilidad de cumplimiento del compromiso (el porcentaje de las iteraciones realizadas con resultados iguales o mayores al compromiso). La Figura 1 muestra un histograma con los estadísticos más importantes para la producción de una operación ficticia.

De igual manera se puede hacer un análisis económico que entregue los estadísticos equivalentes para el VAN. Si bien este documento se enfocará en la producción y en los riesgos técnicos de la planificación minera, también es valioso incluir riesgos económicos tales como el precio de los commodities y principales insumos, los costos asociados a las diversas etapas de producción, y las inversiones de capital.

De igual manera se puede hacer un análisis económico que entregue los estadísticos equivalentes para el VAN. Si bien este documento se enfocará en la producción y en los riesgos técnicos de la planificación minera, también es valioso incluir riesgos económicos tales como el precio de los commodities y principales insumos, los costos asociados a las diversas etapas de producción, y las inversiones de capital.

Un plan con baja probabilidad de cumplimiento puede ser más deseable que otro con alta probabilidad ya que el segundo podría ser demasiado conservador, lo que no incentiva la buena gestión y no maximiza el valor de la compañía. Por otra parte, un plan minero con probabilidad de cumplimiento nula o extremadamente baja tampoco incentiva la buena gestión y puede producir problemas de incentivos relacionados a los convenios de desempeño. Es por esto que lo más conveniente es definir un plan desafiante, que incentive una buena gestión y maximice la producción esperada, pero que sea factible de cumplir. En la experiencia de GEM, en la industria minera en Chile una probabilidad de cumplimiento de entre 20% y 30% es desafiante pero factible. Sin embargo, la probabilidad de cumplimiento promedio de una muestra de operaciones analizadas por GEM es de 11%, e incluso ¡el 40% de ellas tienen probabilidad nula de cumplir!. Más aún, esta misma muestra de operaciones tiene en promedio una producción en riesgo (con un nivel de confianza del 95%) equivalente al 10% de sus compromisos, un porcentaje altamente significativo.

LECCIONES APRENDIDAS

El proceso de Análisis de Riesgos se inicia con la identificación de incertidumbres. En la experiencia de GEM, las incertidumbres a incluir dependerán de distintos factores tales como las características propias del yacimiento, el nivel de conocimiento de la operación, el objetivo del plan y el ciclo de vida de la faena, los que son específicos a cada operación. Tomando una muestra de 23 ejercicios de Análisis de Riesgos realizados por GEM entre 2010 y 2013, se encontró que en promedio una operación consid era 8 incertidumbres relevantes de distintos tipos. Sin embargo, 5 de estas corresponden a una de las 4 categorías más comunes en minería (cada categoría a su vez comprende varias incertidumbres específicas): capacidad de movimiento de mina, capacidad de tratamiento de planta, geología y metalurgia. Todos los ejercicios de Análisis de Riesgos de la muestra consideran al menos uno de estos tipos de incertidumbre. La Tabla 1 muestra la ocurrencia de cada tipo en la muestra de ejercicios.

era 8 incertidumbres relevantes de distintos tipos. Sin embargo, 5 de estas corresponden a una de las 4 categorías más comunes en minería (cada categoría a su vez comprende varias incertidumbres específicas): capacidad de movimiento de mina, capacidad de tratamiento de planta, geología y metalurgia. Todos los ejercicios de Análisis de Riesgos de la muestra consideran al menos uno de estos tipos de incertidumbre. La Tabla 1 muestra la ocurrencia de cada tipo en la muestra de ejercicios.

En la tabla anterior se aprecia claramente que en la mayoría de los ejercicios la incertidumbre metalúrgica (principalmente recuperación) se considera como relevante. Esto tiene mucho sentido, ya que esta variable impacta directamente en la producción final. Llama la atención, sin embargo, que solo en dos de cada tres ejercicios se reconozca la incertidumbre geológica como relevante, considerando que tal como la metalurgia esta variable también tiene un impacto directo en la producción. GEM ha visto que a veces los equipos de planificación consideran que las variables geológicas de la operación están muy bien controladas, lo que no siempre resulta ser cierto.

En la muestra analizada se identificaron 172 incertidumbres técnicas relevantes de diversos tipos. La Tabla 2 muestra el porcentaje de cada uno de estos tipos sobre el total de incertidumbres relevantes identificadas.

La mayor cantidad de incertidumbres relevantes identificadas están relacionadas a capacidades de mina y planta, debido en parte a la gran cantidad de operaciones y equipos que estas conllevan. Cabe destacar que si bien la cantidad total de incertidumbres de capacidad de planta es menor que las de capacidad de mina, estas están presentes en un mayor porcentaje de los ejercicios. Si bien esto puede parecer contraproducente, en la experiencia de GEM esto se debe en parte a que las incertidumbres de capacidad de mina dependen fuertemente de la composición del equipo de profesionales a cargo de la identificación. Así, cuando en este equipo hay personas de la mina, estas tienden a identificar una gran cantidad de incertidumbres de este tipo (que en definitiva no todas resultan ser realmente relevantes en el plan), mientras que si en ese equipo no hay personas de la mina muchas veces no se identifican incertidumbres de ese tipo. Las incertidumbres de capacidad de planta, por otro lado, son más “universalmente aceptadas” como relevantes. Esto ilustra las consecuencias de un punto importante a considerar: la composición del equipo encargado de la identificación de incertidumbres. Si este equipo no es multidisciplinario (o compuesto por personas de áreas transversales a la operación, como por ejemplo planificación), las incertidumbres identificadas como relevantes podrían no ser las más representativas y enfocarse en áreas específicas, sin considerar incertidumbres relevantes de otras áreas.

Una vez que se identifican las incertidumbres relevantes se hace necesario cuantificarlas. Si el proceso no se lleva a cabo correctamente se generarán inputs errados para la evaluación, y el resultado también será erróneo. Por esto la correcta implementación de la etapa de cuantificación es crucial para obtener resultados válidos.

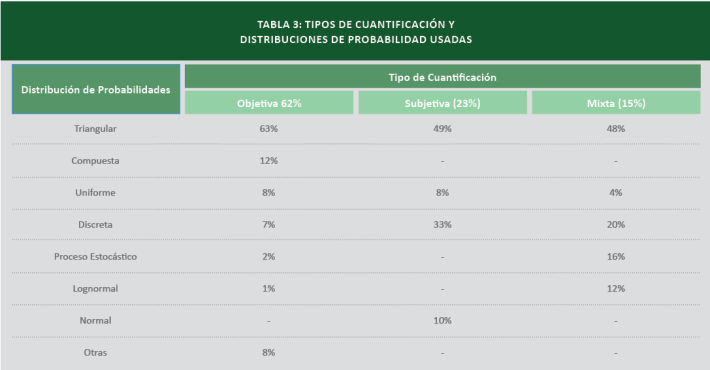

La cuantificación de incertidumbres puede hacerse de manera objetiva o subjetiva (o mixta, una combinación de ambas), y si bien generalmente se privilegia la cuantificación objetiva en base a datos históricos, se ha demostrado que el uso de la cuantificación subjetiva también es valioso siempre que este sea realizado por expertos de manera insesgada y realista. Según las estadísticas de GEM, como se ve en la Tabla 3, en la muestra de 172 riesgos técnicos cuantificados aproximadamente dos de cada tres se cuantificaron de forma objetiva, lo que teóricamente disminuye el sesgo del proceso. Las cuantificaciones subjetivas y mixtas se utilizaron principalmente para aquellos riesgos para los que no existían datos históricos, o cuando se estimó que estos no predecían de buena manera el comportamiento futuro.

En esta tabla también se pueden ver las principales distribuciones de probabilidad usadas para caracterizar los riesgos técnicos, según el tipo de cuantificación. Cabe destacar que en los tres tipos de cuantificación la distribución de probabilidades triangular es la más usada, principalmente debido a que sus parámetros son intuitivos y acotados. Algunas distribuciones de probabilidad, como por ejemplo la normal y la lognormal, no son acotadas, lo que puede producir instancias anómalas (si bien con baja probabilidad) que potencialmente pueden distorsionar los resultados.

Durante la cuantificación de riesgos se puede estimar si existe sesgo durante la planificación para estas variables. Lo que se espera ver idealmente es que el valor esperado realizado sea igual al valor planificado, o que en valor esperado la razón del valor realizado sobre el valor planificado (llamado factor de ajuste) de la variable sea igual a 1. Si este es el caso entonces la planificación se estaría realizando de manera insesgada, es decir, se planificaría con el valor esperado de la variable en riesgo. El sesgo de una variable planificada se puede definir como la tendencia a planificar esta variable con valores distintos a los esperados para ella. Por ejemplo, si la recuperación metalúrgica de una operación ha tenido históricamente un valor medio de 80%, el planificar con una recuperación de 85% sería hacerlo de manera sesgada (a menos, claro, que existan razones técnicas válidas que expliquen el aumento).

Durante la cuantificación de riesgos se puede estimar si existe sesgo durante la planificación para estas variables. Lo que se espera ver idealmente es que el valor esperado realizado sea igual al valor planificado, o que en valor esperado la razón del valor realizado sobre el valor planificado (llamado factor de ajuste) de la variable sea igual a 1. Si este es el caso entonces la planificación se estaría realizando de manera insesgada, es decir, se planificaría con el valor esperado de la variable en riesgo. El sesgo de una variable planificada se puede definir como la tendencia a planificar esta variable con valores distintos a los esperados para ella. Por ejemplo, si la recuperación metalúrgica de una operación ha tenido históricamente un valor medio de 80%, el planificar con una recuperación de 85% sería hacerlo de manera sesgada (a menos, claro, que existan razones técnicas válidas que expliquen el aumento).

La Tabla 4 ilustra los niveles de sesgo encontrados en la muestra de ejercicios de Análisis de Riesgo desarrollados por GEM para los cuatro tipos de riesgo más importantes.

En esta tabla se puede ver que en promedio los riesgos de capacidad de mina se estiman de manera insesgada, a pesar de que existe una gran variabilidad individual entre operaciones, ilustrada por sus límites máximo y mínimo.

En la tabla también se puede apreciar que en promedio los riesgos metalúrgicos y particularmente los de capacidad de planta han sido en promedio sobreestimados (es decir, los valores reales de estas variables han sido menores a los planificados). En el caso de la capacidad de planta, GEM estima que en buena parte esto se debe al “voluntarismo” existente con objeto de comprometer una mayor producción. No es extraño que cuando una planta se construye o se expande se prometa una cierta capacidad de diseño que finalmente por uno u otro motivo nunca se alcanza. Normalmente una vez que esto sucede los planes mineros continúan utilizando la capacidad de diseño de la planta sin considerar que esta no se alcanzará, situación que en la experiencia de GEM puede incluso durar años hasta que finalmente la capacidad de la planta se sincera en la planificación. Revisando los límites mínimo y máximo de la muestra para este sesgo se aprecia que si bien la capacidad de tratamiento se puede sobreestimar fuertemente, esta raramente se subestima. Algo similar parece ocurrir con las recuperaciones metalúrgicas, donde muchas veces se planifica usando valores teóricos “optimistas” que en la práctica no se cumplen. Estos dos factores contribuyen fuertemente al no cumplimiento de los planes mineros.

Finalmente se puede apreciar en la tabla que los riesgos geológicos, asociados fundamentalmente a las leyes de mineral esperadas, han sido subestimados (es decir, los valores reales de esta variable han sido mayores a los planificados). Una de las razones para este efecto es que durante el proceso de planificación, dado que no es posible estimar con total certeza las leyes asociadas al plan y estas impactan directamente en la producción, se tiende a ser conservador y se estiman leyes más bajas. Si bien este sesgo “positivo” en la práctica ayuda al cumplimiento del plan, en realidad destruye valor para la compañía. Esto debido a que al planificar con leyes más bajas que las esperadas algunos recursos dejan de ser considerados económicos y no se procesan, o simplemente no se extraen, disminuyendo la envolvente económica de la mina.

Una vez que los riesgos se han cuantificado, estos se ingresan en el plan minero a través de un modelo de evaluación y se evalúa su impacto en el plan. Como se mencionó anteriormente, en la experiencia de GEM la probabilidad de cumplimiento de producción es baja. Más aún, en promedio el valor esperado de la producción alcanza solamente a un 92,0% del compromiso. Cabe destacar que este valor promedio es muy similar al 92,5% correspondiente al cumplimiento promedio de los planes anuales de producción en Chile observado por GEM, lo que contribuye a validar el uso del Análisis de Riesgos para predecir de mejor manera el comportamiento de la operación.

Una manera de conocer el impacto individual de cada riesgo considerado es hacer un análisis de sensibilidad, el cual mide la influencia que tiene cada riesgo sobre la producción esperada, y muestra los valores mínimos y máximos que ella puede alcanzar de acuerdo a la variabilidad de cada uno. La Tabla 5  muestra en promedio, para cada tipo principal de riesgo, el valor normalizado de esta variabilidad (calculado para cada riesgo como la diferencia entre la producción máxima y mínima alcanzada considerando la variabilidad cuantificada del riesgo, dividida por la producción comprometida en el plan) en una muestra de 10 ejercicios desarrollados por GEM que incluyeron análisis de sensibilidad por medio de gráficos de tornado.

muestra en promedio, para cada tipo principal de riesgo, el valor normalizado de esta variabilidad (calculado para cada riesgo como la diferencia entre la producción máxima y mínima alcanzada considerando la variabilidad cuantificada del riesgo, dividida por la producción comprometida en el plan) en una muestra de 10 ejercicios desarrollados por GEM que incluyeron análisis de sensibilidad por medio de gráficos de tornado.

Como se puede ver en esta tabla, los riesgos asociados a capacidad de planta son aquellos que generan una mayor variabilidad en la producción en comparación al compromiso, seguidos por los geológicos y metalúrgicos. En último lugar se ubican los riesgos de capacidad de mina, que como se vio anteriormente son los más numerosos. En la experiencia de GEM esto se explica por el impacto prácticamente directo que tienen los tres primeros tipos de riesgo en la producción, mientras que los riesgos de capacidad de mina son más específicos (como por ejemplo disponibilidades y rendimientos de ciertos equipos, tiempos de espera, etc.) y normalmente no afectan a la totalidad de la producción sino que afectan a procesos y/o sectores particulares de la mina. En general la mina cuenta con mayor flexibilidad operacional en sus procesos, incluyendo la utilización de stocks, la priorización de mineral por sobre el estéril, etc.

¿CÓMO MEJORAR EL CUMPLIMIENTO?

Se ha demostrado que la evaluación tradicional con valores determinísticos para las variables principales no logra capturar la variabilidad inherente de estas y la dificultad de su predicción, por lo que un plan minero generado de esta manera estará expuesto a la materialización de riesgos que afectarán directamente su producción y/o VAN esperados. El proceso de Análisis de Riesgos permite entender mejor el impacto que tienen los riesgos más relevantes de la operación en el cumplimiento de variables claves como la producción o el VAN, y es una herramienta muy útil para predecir el comportamiento del plan minero frente a estos riesgos.

Sin embargo, el mayor aporte de valor del proceso se encuentra en el tratamiento y la mitigación de estos riesgos. Cuando esta cuarta etapa se realiza, el proceso se denomina Gestión de Riesgos, y si es utilizado correctamente puede ser extremadamente valioso para la operación.

El análisis de sensibilidad indica qué riesgos tienen un mayor impacto en el plan y por lo tanto los que debieran recibir la mayor atención. La valoración del impacto de los riesgos principales, obtenida en la etapa de Evaluación de Riesgos, proporciona una referencia sobre la cual se pueden comparar los costos y beneficios de diversas medidas para mitigar estos riesgos, y a su vez justificarlas. Es muy común que en la industria minera se rechacen inversiones y/o gastos operacionales destinados a disminuir riesgos productivos debido a que sus beneficios son difíciles de justificar. Cuando un plan minero indica que se necesita una cierta cantidad de camiones para mover todo el material planificado el próximo año, por ejemplo, no es fácil convencer a la alta gerencia de la necesidad de contar con un camión adicional. Sin embargo, si se argumenta que en las condiciones actuales la meta de producción del año tiene una probabilidad de cumplimiento del 5%, por ejemplo, y con un camión adicional esta probabilidad sube al 30%, entonces esta adquisición puede parecer más razonable.

Las medidas de mitigación de riesgos muchas veces tienen costos conocidos o fáciles de estimar (como el precio del camión y sus costos de operación, en el ejemplo anterior), sin embargo sus beneficios no lo son. Un proceso de Gestión de Riesgos bien realizado también se hace cargo de este problema. Además del mencionado aumento en la probabilidad de cumplimiento de un compromiso de producción, el camión adicional probablemente aumentará la producción segura a cierto nivel de confianza del plan, producción adicional que se puede valorizar y a su vez comparar con los costos e inversiones asociadas a la implementación de la medida. Este análisis permite tomar la decisión de proceder o no con la adquisición desde un punto de vista puramente económico, lo que es altamente justificable frente a una alta gerencia o un directorio. Ya no se trata de realizar una inversión simplemente porque “conviene hacerlo”, sino porque puede producir un aumento específico y medible en el VAN de la operación.

Por supuesto varias consideraciones deben tomarse en cuenta para llegar a resultados de este tipo. Los riesgos incluidos en el análisis deben ser aquellos de mayor impacto en la operación, y no se deben omitir riesgos relevantes. Los datos y estimaciones usados en el modelo de evaluación deben ser insesgados, así como las cuantificaciones de los riesgos deben ser las adecuadas, lo que resulta fundamental ya que de lo contrario los resultados obtenidos del modelo no serán válidos. El modelo de evaluación, asimismo, debe funcionar correctamente y no generar distorsiones en los resultados. Finalmente, los riesgos considerados en el análisis deben ser gestionables, de lo contrario no se podrán generar medidas de mitigación razonables y la Gestión de Riesgos perderá valor (por ejemplo un riesgo de tipo climático, para el que si bien se pueden planificar medidas de contingencia, no se puede gestionar directamente ya que no se puede impedir que se materialice el mal clima).

El Análisis de Riesgos presentado en este documento se realiza de manera ex post, es decir una vez que se ha generado el plan minero. Como ya se ha dicho este tipo de análisis tiene una serie de beneficios, sin embargo aún existen oportunidades adicionales de mejora, las que incluyen la consideración de incertidumbres en la planificación minera de manera ex ante. Esto quiere decir que se podrían reconocer las incertidumbres relevantes de la operación al momento de generar el plan minero, y por ende hacerlo más robusto a ellas. Este tema se trató en detalle en la Perspectiva GEM de julio 2013 (disponible en http://www.gem-perspectiva.com).

El Análisis y la Gestión de Riesgos bien utilizados son herramientas valiosas para la planificación minera y operación, siendo capaces de mejorar fuertemente la capacidad de análisis de la mina. En el complejo escenario actual de la industria, parece más importante que nunca utilizar todas las herramientas y metodologías disponibles para mejorar el rendimiento de la operación y hacerla más competitiva.

Debe estar conectado para enviar un comentario.